プラントの至る所から立ち上がる白い湯気。かつて、それは「運転の証」として見過ごされてきました。しかし、カーボンニュートラルが叫ばれる現代において、大気放出される蒸気は、そのまま「捨てられた利益」を意味します。

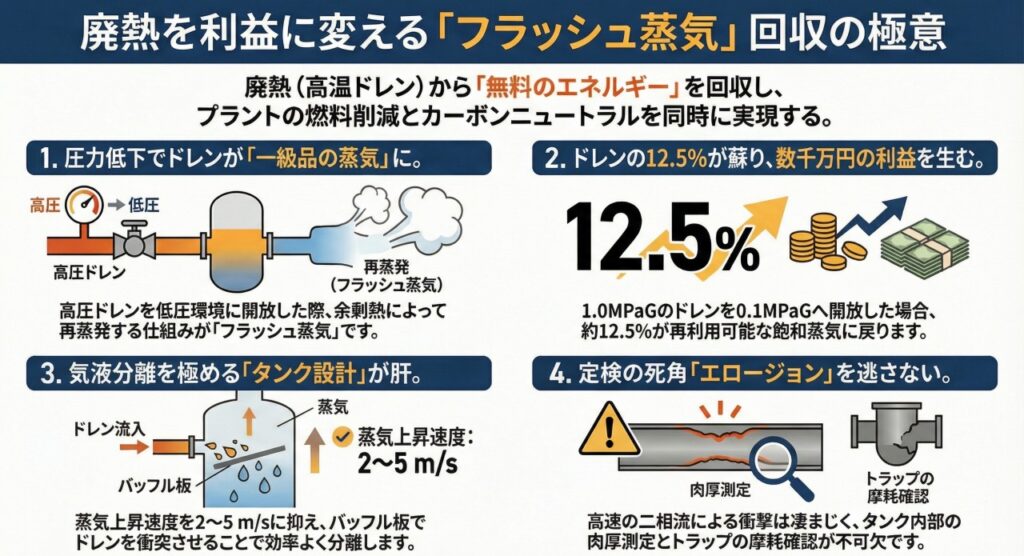

高圧の蒸気プロセスで仕事を終えたドレン(凝縮水)は、依然として高いエネルギーを保持しています。この高温ドレンを低圧の環境に開放した際、圧力の低下に伴って一部が再び蒸気へと姿を変えます。これが「フラッシュ蒸気」です。

「特選」と銘打ったのは、これが本来捨てるはずの廃熱から生まれる、いわば「無料のエネルギー」だからです。このフラッシュ蒸気をいかに効率よく回収し、低圧の加熱源や脱気器の熱源として再利用するか。設計担当者や工事監督員の腕の見せ所となる、この「エネルギーの再定義」について深く掘り下げていきましょう。

目次

フラッシュ蒸気の正体:物理的メカニズムと計算式

飽和水(ドレン)は、その時の圧力に応じた「飽和温度」を持っています。高圧下では100度を大きく超える温度でも液体のまま存在できますが、圧力が下がると、その温度を維持できなくなります。

余剰となった顕熱エネルギーが、自らを蒸発させるための「蒸発潜熱」として使われることで、ドレンの一部が蒸気に戻るのです。この割合を算出するのが、以下のフラッシュ率(FR)の計算式です。

フラッシュ率(FR)の算出

FR = (h_f1 - h_f2) / h_fg2

h_f1: 高圧ドレンの比エンタルピ [kJ/kg]、h_f2: 低圧飽和水の比エンタルピ [kJ/kg]、h_fg2: 低圧蒸気の蒸発潜熱 [kJ/kg]

例えば、1.0 MPaG(約184度)のドレンを、0.1 MPaG(約120度)のフラッシュタンクに導入した場合を考えてみましょう。

h_f1 ≒ 781 kJ/kg ・h_f2 ≒ 505 kJ/kg

h_fg2 ≒ 2,201 kJ/kg FR = (781 - 505) / 2201 ≒ 0.125

つまり、ドレン重量の約12.5%が、再び「一級品」の飽和蒸気として蘇るのです。この数字を大きいと見るか小さいと見るか。年間数万トンのドレンを扱う大規模プラントにおいて、この12.5%の回収がもたらす燃料削減効果は、数千万円規模に達することも珍しくありません。

フラッシュタンクの設計要諦:気液分離の作法

フラッシュ蒸気を有効活用するためには、ドレンと蒸気を確実に分離する「フラッシュタンク(気液分離器)」の設計が肝要です。

タンク径の決定(流速制限)

タンク内で蒸気が上昇する速度が速すぎると、ドレンの液滴を巻き込んでしまい(キャリーオーバー)、後続の設備にウォーターハンマーやエロージョンを引き起こします。 設計条件としては、蒸気の上昇速度を一般的に「2〜5 m/s」程度に抑えるよう、タンクの断面積を決定します。

内部構造とバッフル板

ドレンが流入するノズルの対面には、衝突板(バッフルプレート)を設置します。高速で流入するドレンを物理的に衝突させることで、フラッシュを促進させると同時に、タンク本体のシェルが直接エロージョンを受けるのを防ぎます。

水位制御の重要性

タンク下部にはドレンが溜まります。この水位を一定に保つための「レジューシング・バルブ(またはスチームトラップ)」の選定が重要です。水位が高すぎればフラッシュ空間が不足し、低すぎれば蒸気がドレン配管側に漏れ出す「蒸気漏れ」を引き起こします。

配管仕様と材料選定:腐食と圧力への対策

フラッシュ蒸気系統の配管設計では、通常の蒸気ラインとは異なる配慮が求められます。

配管サイズの「二段構え」

フラッシュタンクの入口配管は、ドレンとフラッシュ蒸気が混在する「二相流」となります。体積が急激に膨張するため、単なるドレン配管よりも数サイズ大きな径を選定しなければ、背圧(バックプレッシャー)が上昇し、上流のスチームトラップの作動を阻害します。

材料選定(JIS/JPI)

基本的には炭素鋼(SGPやSTPG)が使用されますが、フラッシュ蒸気には「溶存酸素」や「炭酸ガス」が濃縮されやすく、配管内面で「炭酸腐食」が発生しやすい傾向にあります。

重要ラインや長寿命化を図る場合は、ステンレス鋼(SUS304/316)の採用を検討します。

フランジ仕様は、一般的にJPI Class 150が多用されますが、振動が発生しやすい箇所では「ボルテックスガスケット」を採用し、シール性を高めます。

圧力制御(PCV)のロジック

フラッシュ蒸気を回収するヘッダーの圧力は、常に一定に保つ必要があります。需要側(熱交換器など)の消費量が減り、ヘッダー圧力が上昇した際は、大気放出弁(大気放出は最終手段)や低圧フレアへと逃がす圧力制御弁(PCV)の設計が不可欠です。

定検工事での急所:不具合の芽を摘むメンテナンス

定検工事(T/A)において、フラッシュ蒸気回収システムは「補助設備」として軽視されがちですが、ここでの点検不備が、運転開始後の大きなトラブルに直結します。

フラッシュタンク内部のエロージョン点検

タンク内のバッフル板や、ドレンが衝突する箇所を必ず肉厚測定・目視点検してください。高速の二相流による衝撃は凄まじく、数年間の運転で厚肉の鋼板が紙のように薄くなっていることがあります。

トラップの「オリフィス」摩耗確認

フラッシュタンクのドレン排出用トラップは、非常に大きな負荷がかかります。弁座やオリフィスが摩耗して「吹き放し」状態になっていないか、あるいは詰まっていないかを点検してください。ここでの蒸気漏れは、せっかくのフラッシュ蒸気をそのまま下水や回収タンクへ逃がしてしまうことになります。

安全弁(PSV)の作動点検

フラッシュタンクは一種の圧力容器です。万が一、下流のバルブが閉塞したり、上流から異常な高圧が流入したりした場合に備え、安全弁が設置されています。JIS B 8210に基づく定期的な作動試験と、吹き止まり圧力の確認は法的な義務でもあり、安全の要です。

ボールタップ式やレベラーの不具合

メカニカルな水位制御を行っている場合、浮子(フロート)の穴あきやリンク機構の固着が頻発します。手で動かしてスムーズに作動するか、引っかかりがないかを徹底的に確認してください。

ロジックで考える「エネルギーの格差」

私たちが設計や工事で常に意識すべきは、「蒸気の質(圧力)」を合わせることです。

高圧蒸気でしかできない仕事(動力)と、低圧蒸気で十分な仕事(加熱)を峻別し、高圧の残滓(ドレン)から低圧のエネルギーを取り出す。

この「カスケード利用(多段利用)」こそが、プラントにおける熱力学的正義です。フラッシュ率12.5%という数字は、ただの算術結果ではありません。それは、ボイラーの負荷を12.5%減らし、CO2排出量を12.5%減らすための、エンジニアへの挑戦状なのです。

「フラッシュ蒸気」を使いこなせるようになれば、あなたはプラント全体のエネルギーフローを俯瞰できる、一段上のエンジニアになれたと言えるでしょう。

定検工事の現場で、古びたフラッシュタンクのマンホールを開けるとき。そこにあるのは単なる鉄の塊ではなく、プラントの「無駄」を「価値」に変える魔法の装置です。バッフル板の一枚、ボルトの一本に至るまで、その設計意図を汲み取り、最善の状態に復旧させる。その地道な積み重ねが、数年後の大きな省エネ成果となって現れます。