数ある流体の中でも最も取り扱いが難しい部類に入る「フッ化水素酸(HF)」、いわゆるフッ酸です。この流体は、万が一漏洩すれば人体に致命的な損傷を与え、設備の腐食スピードも条件次第で跳ね上がるという、非常に厄介な性質を持っています。

正しい知識と、規格に基づいた厳格な設計・施工があれば、この「暴れ馬」を安全に制御することは十分に可能です。

目次

フッ化水素酸(HF)配管の特殊性と腐食メカニズム

フッ酸配管の設計を理解する上で、まず知っておかなければならないのが「フッ化鉄(FeF2)被膜」の存在です。

高濃度のフッ酸(一般的に60%以上)が炭素鋼に触れると、金属表面に非常に薄く、かつ強固なフッ化鉄の膜が形成されます。この膜が「盾」の役割を果たし、それ以上の腐食が進行するのを防いでくれるのです。つまり、炭素鋼はこの被膜があるからこそ、フッ酸環境下で使用できるというわけです。

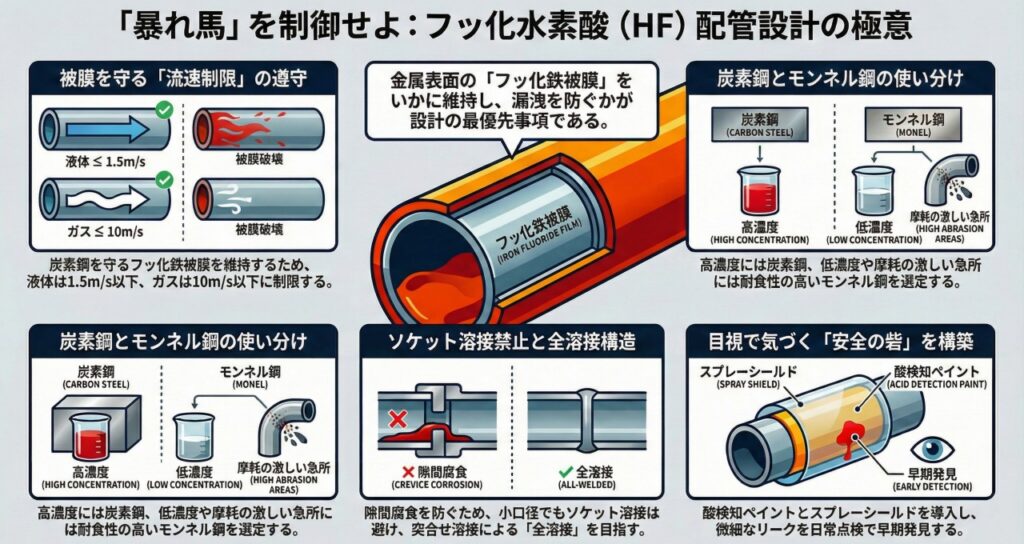

しかし、この被膜は非常に繊細です。流速が速すぎると物理的に剥がれてしまいますし、水分が混入して濃度が下がると化学的に破壊されてしまいます。設計段階では、この被膜をいかに「維持」するかが最大の論点となります。

流速制限の設計条件

一般的に、フッ酸配管(炭素鋼)における流速は、この被膜を保護するために厳しく制限されます。

- ・液体:1.5 m/s 以下

- ・ガス:10 m/s 以下

これを超える設計が必要な場合は、炭素鋼ではなく、後述するニッケル銅合金(モンネル)の採用を検討しなければなりません。

材料選定の鉄則:炭素鋼とモンネル鋼の使い分け

フッ酸配管の材料選定は、JIS規格やASTM規格をベースに行いますが、その基準は極めて厳格です。

炭素鋼(ASTM A106 Gr.B / JIS G3454 STPG等)

高濃度の無水フッ酸であれば、基本的には炭素鋼が主役です。ただし、腐食しろ(Corrosion Allowance)を多めに見ることが一般的で、通常は3.0mm〜6.0mm程度の余裕を持たせます。

また、配管のスケジュール(肉厚)も、強度計算上の必要値に関わらず、小口径であればSch80やSch160といった厚肉材を標準とします。

モンネル鋼(UNS N04400 / Monel 400)

フッ酸の濃度が低い箇所、あるいは水分が混入する可能性が高い箇所、そして高温になる箇所では、炭素鋼はひとたまりもありません。

ここで登場するのが、ニッケル銅合金であるモンネル400です。 モンネルはフッ酸に対して非常に優れた耐食性を示しますが、高価な材料です。

そのため、バルブのトリム(弁座周り)や、オリフィスプレート、熱交換器のチューブなど、摩耗や精密な寸法維持が求められる急所に限定して使用するのが定石です。

低温脆性への挑戦:-29℃の境界線と衝撃試験

プラントの設計において、避けて通れないのが「温度」の壁です。特にフッ酸プロセスでは、冷媒を用いた低温運用が行われることがあります。

ここで重要になるのが「-29℃」という数字です。 ASTM規格(例えばASTM A333など)では、-29℃を下回る環境で使用する鋼材に対し、低温靭性を確保するための衝撃試験(シャルピー衝撃試験)を要求しています。

材料の切り替え判断

- ・-29℃以上:ASTM A106 Gr.B(常温用シームレス炭素鋼管)

- ・-29℃未満:ASTM A333 Grade 6(低温用シームレス炭素鋼管)

たとえ計算上の圧力が低くても、低温環境下では鋼材がガラスのように脆くなる「低温脆性」のリスクがあります。

フッ酸配管において脆性破壊は「即、大災害」に直結します。そのため、設計担当者は必ず最低設計温度を確認し、適切なグレードを選定しなければなりません。

また、溶接部についても、母材と同等の靭性を確保するための溶接施工管理(PQR/WPS)が求められます。

配管設計仕様:接続構造と漏洩防止の極意

フッ酸配管の設計思想は「漏らさないこと」に尽きます。そのため、接続構造には独特のルールが存在します。

フランジ接続の最小化

原則として、フッ酸配管は「全溶接構造」を目指します。フランジ接続は、バルブの取り外しや機器との接続部など、どうしても必要な箇所だけに限定します。フランジは漏洩のリスクを常に抱えているからです。

特殊なフランジとガスケット

フランジを使用する場合、JPIやASTM規格に準拠した高圧用(クラス300以上を推奨)を使用し、ガスケットも特殊なものを選定します。

ガスケット:PTFE(テフロン)被覆のボルテックス(スパイラル型)や、モンネルをフィラーに用いた特殊仕様。

ボルト・ナット:ASTM A193 Gr.B7(ボルト)およびASTM A194 Gr.2H(ナット)が一般的ですが、フッ酸による「応力腐食割れ」を防ぐため、硬度をHRC22以下に管理した材料(NACE MR0103/MR0175準拠)が必要になる場合があります。

小口径配管のソケット溶接禁止

通常、小口径(2インチ以下)ではソケット溶接が多用されますが、フッ酸配管ではソケット部の「隙間腐食」を避けるため、たとえ小口径であっても突合せ溶接(Butt Weld)を採用することが推奨されます。隙間にフッ酸が溜まると、そこから集中的に腐食が進行し、配管が脱落する恐れがあるからです。

定検工事(SDM)における施工の急所と安全管理

定期検検工事(SDM)は、配管の内部を開放する唯一の機会であり、最も危険な作業が続く期間でもあります。現場監督員の皆さんは、以下のポイントを「急所」として徹底管理してください。

1中和処理と洗浄(デコンタミネーション)

配管を開放する前に、内部に残ったフッ酸を完全に除去しなければなりません。水洗浄だけでなく、炭酸ナトリウム(ソーダ灰)水溶液などを用いた「中和洗浄」が必須です。

pHを確認し、完全に中性化されたことを確認してからでなければ、配管の切断作業に入ってはいけません。

水素脆化と割れへの警戒

長年フッ酸にさらされた炭素鋼は、鋼材内部に水素が侵入し、目に見えないダメージ(水素膨れや応力腐食割れ)を蓄積していることがあります。

特に、古い配管を一部更新して新旧の配管を溶接する場合、溶接熱によって隠れていた「割れ」が表面化することがあります。溶接前後の浸透探傷試験(PT)や磁粉探傷試験(MT)は、通常よりも広範囲に行うのが安全の秘訣です。

溶接部の硬度管理

フッ酸環境下では、溶接部の硬度が高いと「応力腐食割れ」が発生しやすくなります。施工後は、必要に応じて応力除去焼鈍(PWHT:Post Weld Heat Treatment)を実施し、硬度計で実測して、規格値(一般的に200HB以下)に収まっていることを確認してください。

漏洩検知と防護対策:目視で確認する「安全の砦」

どれほど完璧に設計・施工しても、「絶対」はありません。そのため、万が一の漏洩を早期に発見する仕掛けが必要です。

漏洩検知塗料(酸検知ペイント)の活用

フッ酸配管のフランジ部や溶接部には、酸に反応して変色する特殊な塗料を塗布します。通常はオレンジ色や黄色ですが、微量のフッ酸に触れると鮮やかな赤や紫に変色します。これにより、日常点検で針の穴ほどの小さなリークも見逃さないようにします。

スプレーシールドとフランジガード

フランジ接続部には、テフロン製や透明プラスチック製の「スプレーシールド」を装着します。これは、万が一ガスケットが破損してフッ酸が噴き出した際、周囲に飛散するのを防ぐための防護服のようなものです。

逃げ場の確保

現場で作業する際は、必ず近くに「緊急用シャワー」と「洗眼器」が有効であることを確認してください。フッ酸が皮膚に付着した場合、1秒の遅れが一生の後悔に繋がります。