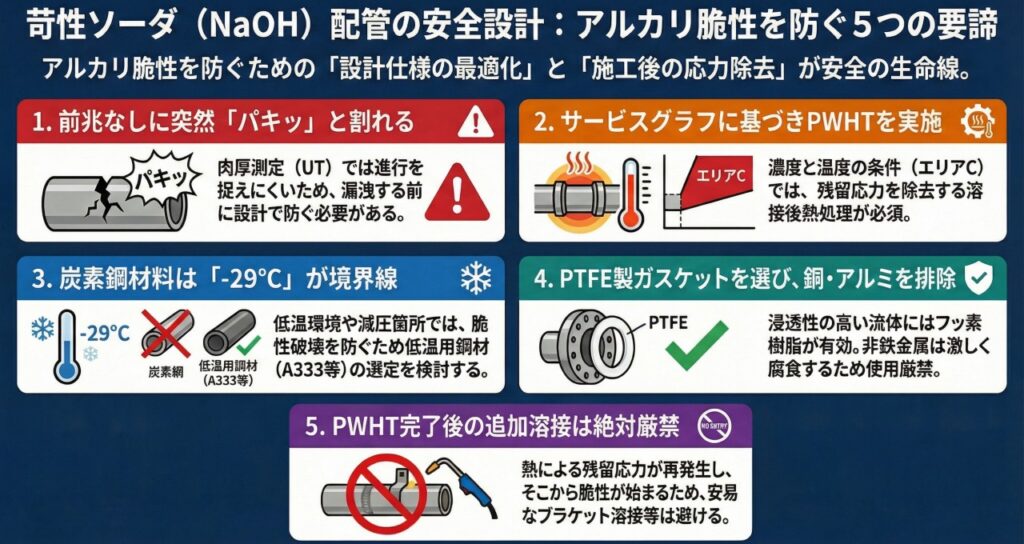

一見すると、強酸のような激しい腐食(減肉)を起こしにくいと思われがちなアルカリ溶液ですが、実は金属材料の内部を密かに蝕み、ある日突然、前兆もなく配管を破断させる「アルカリ脆性(応力腐食割れ)」という恐ろしい性質を持っています。

今回は、特に炭素鋼配管における安全設計の要諦と、現場で直面する-29℃対応、そして定検時に絶対に見逃してはならない急所について、論理的に解説していきます。

目次

アルカリ脆性(Caustic Embrittlement)の正体と発生メカニズム

苛性ソーダ配管において、最大の敵は「アルカリ脆性」です。これは金属材料に引張応力がかかっている状態で、特定の温度・濃度条件下の苛性ソーダと接触することで発生する応力腐食割れ(SCC)の一種です。

炭素鋼の表面には通常、不動態皮膜が形成され保護されていますが、高温・高濃度のアルカリ溶液はこの皮膜を破壊し、粒界(金属の結晶の境界)を選択的に腐食させます。

そこへ溶接時の残留応力や内部流体圧による引張応力が加わることで、粒界に沿って亀裂が進展し、最終的には「パキッ」と割れるような破壊に至ります。

恐ろしいのは、一般的な全面腐食(減肉)とは異なり、肉厚測定(UT)ではその進行を捉えにくい点です。割れが貫通して漏洩が始まってから初めて気づくのでは、プラントの安全は守れません。

だからこそ、設計段階での「割らせないための仕様選定」が生命線となるのです。

PWHT(応力除去熱処理)を適用する境界線:NaOHサービスグラフの読み方

炭素鋼配管において、アルカリ脆性を防ぐ最も有効な手段は「PWHT(Post Weld Heat Treatment:溶接後熱処理)」です。溶接によって生じた目に見えない残留応力を、熱処理によって開放することで、割れの駆動力を奪うわけです。

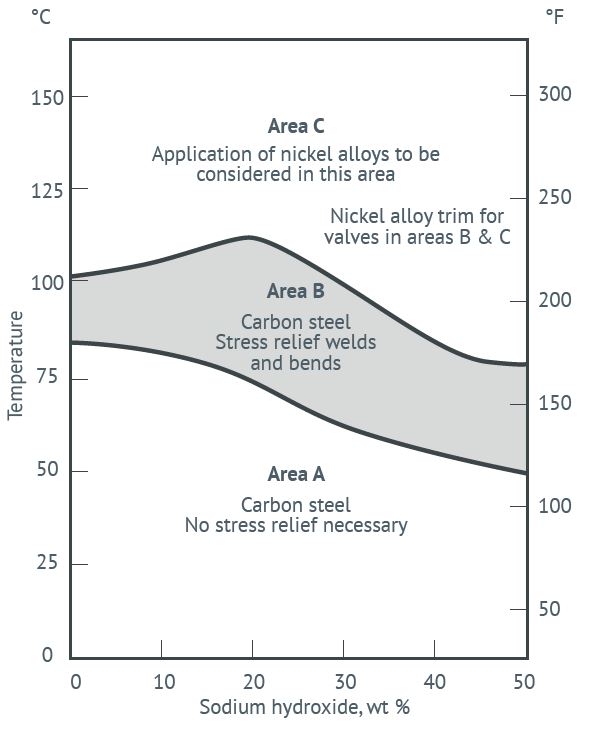

では、どのような条件でPWHTが必要になるのでしょうか。ここで参照すべきは、業界標準として定着している「苛性ソーダ・サービスグラフ(Caustic Service Graph)」です。このグラフは、苛性ソーダの「濃度(%)」と「常用温度(℃)」を軸に、以下の4つの領域(エリア)を定義しています。

エリアA(安全圏):PWHTなしの炭素鋼が使用可能。

エリアB(注意圏):PWHT推奨。炭素鋼を使用する場合、温度や濃度の変動に注意。

エリアC(危険圏):炭素鋼にはPWHTが必須。

例えば、濃度50%の苛性ソーダを扱う場合、温度が70℃を超えるあたりからエリアCに入り、PWHTが義務付けられます。設計担当者は、プロセスの常用温度だけでなく、スチームトレースによる過熱や、洗浄時の温度上昇なども考慮し、最悪のシナリオを想定してPWHTの要否を判断しなければなりません。迷った場合はPWHTを実施する側へ倒すのが、長期的な保全コストを抑える賢明な判断です。

配管材料選定の要諦:ASTM A106 Gr.Bと-29℃の壁

次に材料選定について考えます。苛性ソーダ配管において、最も一般的な材料は炭素鋼(CS)です。特に、高温高圧サービスに適した「ASTM A106 Gr.B」や、JIS規格であれば「JIS G 3456 STPT410」などが選定されます。

ここで注意が必要なのが、低温環境、特に「-29℃」という閾値です。多くのプラント基準(JPIやASME B31.3等)において、炭素鋼の脆性破壊を考慮すべき境界線として-29℃が設定されています。

冬場の寒冷地や、減圧に伴う断熱膨張が発生する箇所では、この温度を下回る可能性があります。

-29℃対応が必要な設計条件では、単なる炭素鋼ではなく、低温用鋼材(例:ASTM A333 Gr.6)の選定や、材料に対する衝撃試験(シャルピー試験)の実施が求められます。

JIS規格では「JIS G 3460 STPL380」などが該当します。苛性ソーダは常温以下では凍結(凝固)しやすいため、トレースによる保温が基本ですが、スタンバイラインやドレン抜きの先端など、温度管理が不十分になりがちな箇所で低温破壊が起こらないよう、仕様を徹底させる必要があります。

安全を担保する配管仕様:ガスケット・バルブ・漏洩対策

苛性ソーダ配管の設計において、フランジ部やバルブからの漏洩は、作業員の化学火傷に直結する極めて危険な事態です。

ガスケットの選定

苛性ソーダは浸透性が高く、一般的なノンアスベストガスケットでは「芯食い」や劣化を起こしやすいのが特徴です。そのため、PTFE(フッ素樹脂)を用いたガスケットが推奨されます。高圧ラインであれば、PTFEフィラーを用いた渦巻き型ガスケット(JPI Class 150/300対応)が標準的です。

バルブの選定

バルブ材料で絶対に避けるべきは、銅、亜鉛、アルミニウムを含む合金(真鍮やブロンズなど)です。苛性ソーダはこれらの金属を激しく腐食させます。基本は炭素鋼またはステンレス鋼(SUS304/316)を選定します。また、苛性ソーダが結晶化して作動不良を起こすのを防ぐため、デッドスペースの少ないボールバルブやプラグバルブが好まれます。

漏洩飛散防止(スプレーガード)

万が一フランジから漏洩した場合に備え、特に通路近傍や頭上の配管フランジには「フランジガード(スプレーシールド)」の設置を設計仕様に盛り込みます。これは技術的なスペックだけでなく、現場で働く仲間を守るための「作法」とも言える重要な項目です。

定検工事(SDM)における急所と監督員が守るべき注意事項

さて、ここからは監督員の皆さんが最も気になる「定検工事(シャットダウン・メンテナンス)」での留意点です。設計が完璧でも、工事段階の不備がすべてを台無しにします。

PWHT後の溶接厳禁

一度PWHTを施した配管に対して、現場でブラケットを溶接したり、枝出しを行ったりすることは絶対に許されません。熱によって残留応力が再発生し、そこからアルカリ脆性が始まります。もし溶接が必要になった場合は、再度その箇所を含めた局所熱処理(Local PWHT)を行う必要があります。

開放・清掃時の「濃度変化」 定検時の水洗

(フラッシング)作業には落とし穴があります。50%の苛性ソーダを水で希釈していく過程で、一時的に発熱が生じたり、局部的に濃度が変化したりします。

この際、スチームトレースが入りっぱなしになっていると、予期せぬ高温状態となり、瞬く間に割れが発生することがあります。洗浄手順書には、必ず「温度管理」の項目を明記させてください。

非破壊検査(NDT)の選定

既設配管の健全性を確認する場合、浸透探傷試験(PT)よりも磁粉探傷試験(MT)や超音波探傷試験(UT)による亀裂調査を推奨します。アルカリ脆性は非常に細かく、表面に開口していない場合も多いため、経験豊富な検査員による診断が不可欠です。

ボルトの防錆・焼付防止

定期開放点検時に取り外す可能性があるボルトには塗装を避け、代わりに錆付防止剤や焼付防止剤(特に高温部)を塗布しておくことが、次回の定検をスムーズにするための「生きた知恵」です。