実務で議論になり、かつ若手の皆さんが頭を悩ませる「フランジ形状(Type)の使い分け」について語っていこうと思います。

実務で議論になり、かつ若手の皆さんが頭を悩ませる「フランジ形状(Type)の使い分け」について語っていこうと思います。

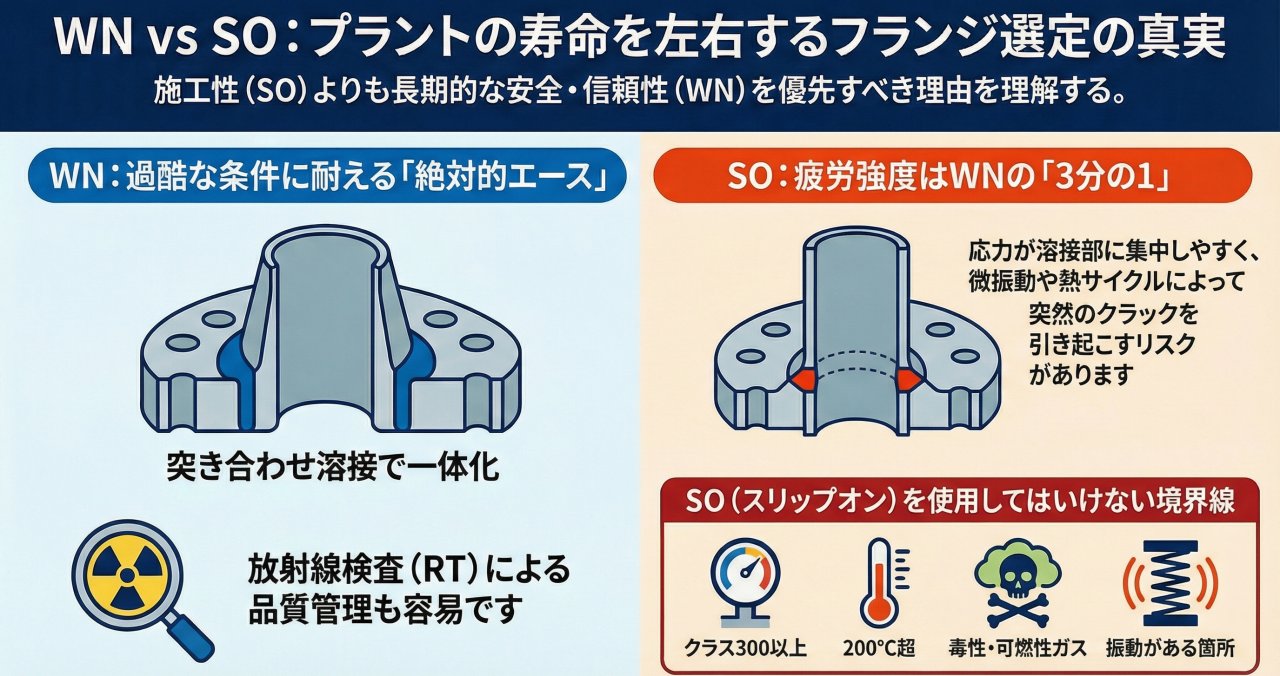

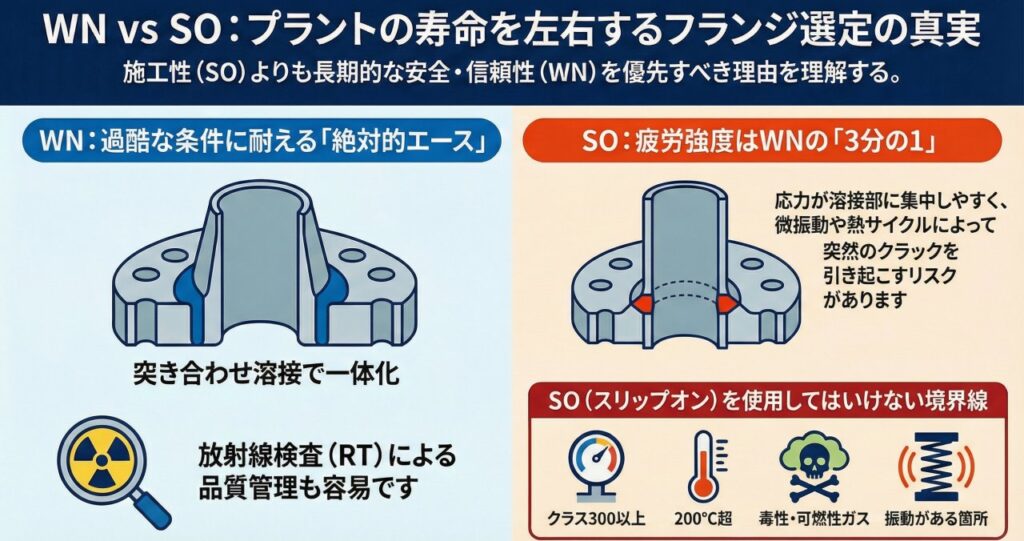

特に「WN(ウェルドネック)」と「SO(スリップオン)」の選択は、単なる好みの問題ではありません。それは、私たちが守るべきプラントの「命」に関わる重要な決断なのです。

目次

フランジの形状は「設備の寿命」を左右する構造体である

設計図面を引く際、フランジをただ配管同士をつなぐだけの「部品」だと思っていませんか? 実は、フランジは圧力や温度変化、あるいは機械的な振動を真っ向から受け止める「構造体」なのです。

代表的な形状のおさらい

プラントで使用されるフランジには、主に以下の3つの形状があります。

WN(ウェルドネック): 長い首(ハブ)があり、配管と突き合わせて溶接するもの。

SO(スリップオン): 配管を中に差し込み、内側と外側の2箇所を溶接するもの。

BL(ブラインド): 配管の端部を塞ぐための、穴のない円盤状のもの。

今回の主役は、この中のWNとSOです。施工のしやすさだけで選ぶと、後で手痛いしっぺ返しを食らうことになります。

過酷な条件下の絶対的エース「WN(ウェルドネック)」

構造がもたらす圧倒的な信頼性

WNフランジの最大の特徴は、その名の通り「首(ネック)」があることです。この首が配管から伝わる力を分散させる役割を果たします。

配管とフランジを「突き合わせ溶接(バットウェルド)」で接合するため、溶接部が配管そのものと一体化し、非常に強固な構造になります。

検査のしやすさが「安心」を担保する

WNのもう一つの強みは、放射線検査(RT)が容易であることです。突き合わせ溶接は内部の欠陥を写真に撮って確認しやすいため、溶接品質を100%に近い形で管理できます。

高温、高圧、あるいは激しい温度変化(熱サイクル)が繰り返される過酷なラインでは、このWNこそが「絶対に漏らさない」ための唯一の選択肢となります。

利便性とリスクの表裏一体「SO(スリップオン)」

なぜ現場はSOを使いたがるのか

SOフランジは、配管をフランジの中に差し込んで「すみ肉溶接(フィレットウェルド)」で固定します。

WNに比べて配管の切断精度がそれほど厳しくなくても取り付けられ、溶接作業も比較的容易です。つまり、建設コストや工期を抑えられるというメリットがあります。

隠れたリスク:疲労強度の低さ

しかし、ここで注意が必要です。SOにはWNのような「首」がありません。そのため、配管にかかる曲げモーメントや振動のストレスが、溶接の根元一点に集中してしまいます。 専門的な数値で言うと、SOの疲労強度はWNの約3分の1程度しかないというデータもあります。

「今までこれで大丈夫だったから」という経験則は、定常運転時には通用するかもしれません。

しかし、急激なスタートアップや緊急停止、あるいは長年の微振動が蓄積したとき、SOの溶接部には目に見えないダメージが蓄積し、ある日突然、クラック(ひび割れ)となって牙を剥くのです。

主要プラントの標準が示す「譲れない境界線」

施工費よりも「長期的な信頼性」を

国内の主要なエンジニアリング・スタンダードにおいて、なぜSOの使用が厳格に制限されているのか。それは、過去に世界中のプラントでSOの溶接部からの漏洩トラブルが繰り返されてきたという歴史があるからです。

私たちが守るべき「選定のデッドライン」をいくつか挙げましょう。

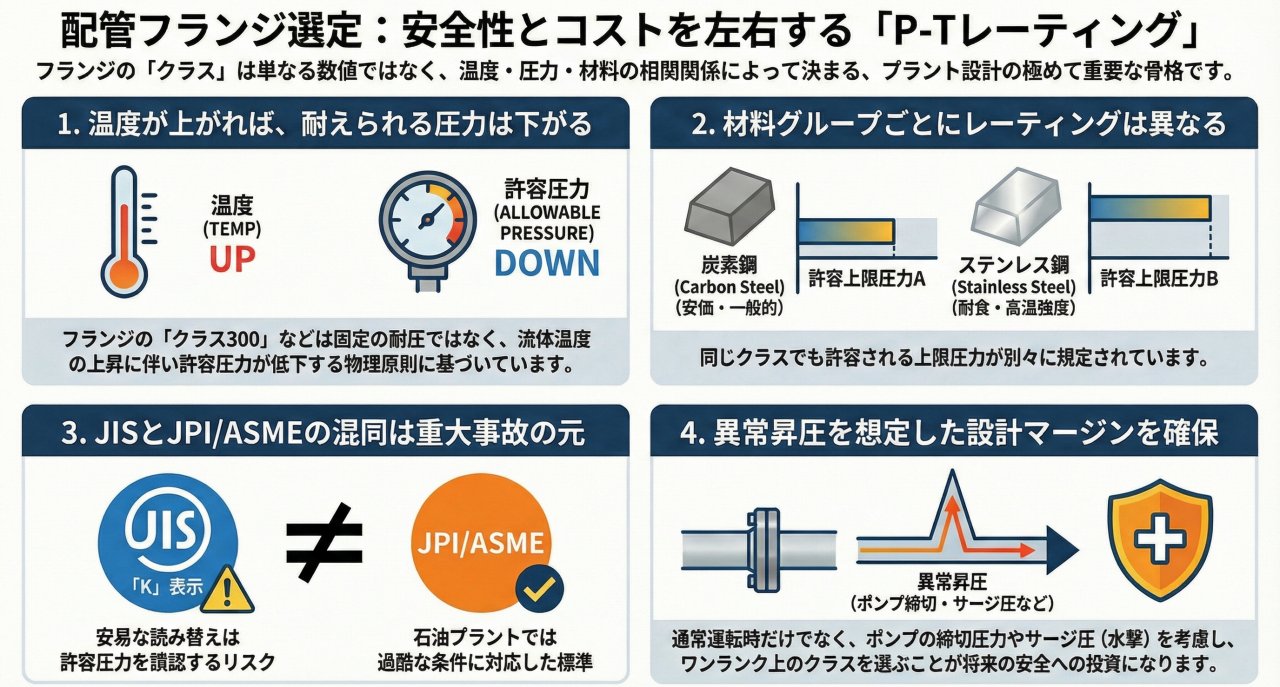

圧力定格: クラス300以上は原則としてWNです。クラス150であっても、重要度の高いラインにはWNを推奨します。

温度条件: 200°Cを超える高温域や、急激な熱変化がある箇所でのSOは避けるべきです。

流体の種類: 水素や毒性ガス、可燃性ガスなど、一度漏れたら致命的な事故につながる流体には、口径を問わずWNを選んでください。

振動: コンプレッサー(往復動圧縮機)などの周辺、振動が懸念される場所でのSOは禁止です。

BL(ブラインド)の注意点

BLフランジの落とし穴

端部を閉じるBLフランジは、中心部に大きな圧力がかかります。将来的にそこから配管を延ばす可能性があるからといって、安易に厚みやボルトの強度を妥協してはいけません。

設計者の「良心」がプラントを20年守る

建設コストを下げたいという工事部門の要望と、将来の安全を守りたい設計部門の思い。現場では常にこの葛藤があります。

しかし、私たちプロのエンジニアが最優先すべきは、「20年後、30年後もこのプラントが安全に動き続けていること」です。

安いから、楽だからという理由でSOを選ぶのではなく、「この環境で本当に3分の1の強度で耐えられるのか?」と自問自答してください。

その「設計者の良心」こそが、大きな事故を未然に防ぐ最後の砦なのです。