設計者やメンテナンスエンジニアの皆さんは、フランジの座面を顕微鏡で覗いたことがありますか?肉眼で見れば単なる「金属の平らな板」に見えるかもしれません。しかし、実はその表面には意図的に「ザラザラ」とした加工が施されています。

初心者のうちは、「鏡みたいにピカピカに磨いた方が、隙間がなくなって漏れないんじゃないか?」と考えるかもしれませんね。

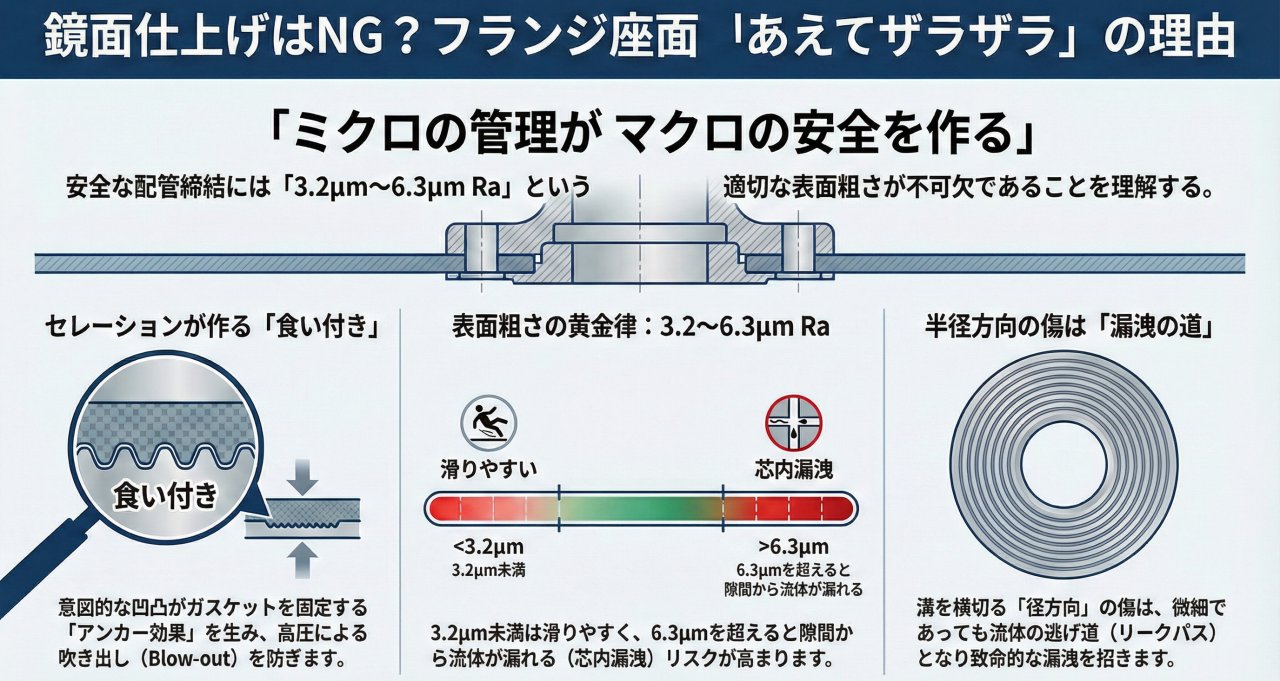

しかし、実はその「鏡面仕上げ(ミラーフィニッシュ)」こそが、プラントにおいては漏洩の引き金になることがあるのです。なぜ、あえて凹凸を作る必要があるのか。その奥深い世界を紐解いていきましょう。

代表的な座面形状:RFとRTJの使い分け

まず、私たちが扱う設備でよく使われる2つの代表的な座面形状をおさらいしておきましょう。

RF(Raised Face:大平面形)

もっとも汎用的な形状です。フランジの座面が少しだけ盛り上がっており、そこにガスケットを挟み込みます。ガスケットを「面」でギュッと押し潰すことでシールする仕組みです。多くのラインで採用されています。

RTJ(Ring Type Joint:リングジョイント形)

クラス600以上の高圧、あるいは高温ラインで登場する「真打ち」です。座面に深い溝(グルーブ)が掘られており、そこに金属製のリングをはめ込みます。ボルトを締め込むと、金属同士が「線」で接触し、食い込むことで強力なシール性能を発揮します。

これらの形状を選ぶのは設計の基本ですが、実は「形状」と同じくらい、あるいはそれ以上に大切なのが「表面の仕上げ(粗さ)」なのです。

高度なプラント標準が定める「セレーション」の役割

ここで、私たちが「高度に洗練された標準」として守り続けている技術の核心に触れましょう。それは「セレーション(鋸歯状溝)」です。

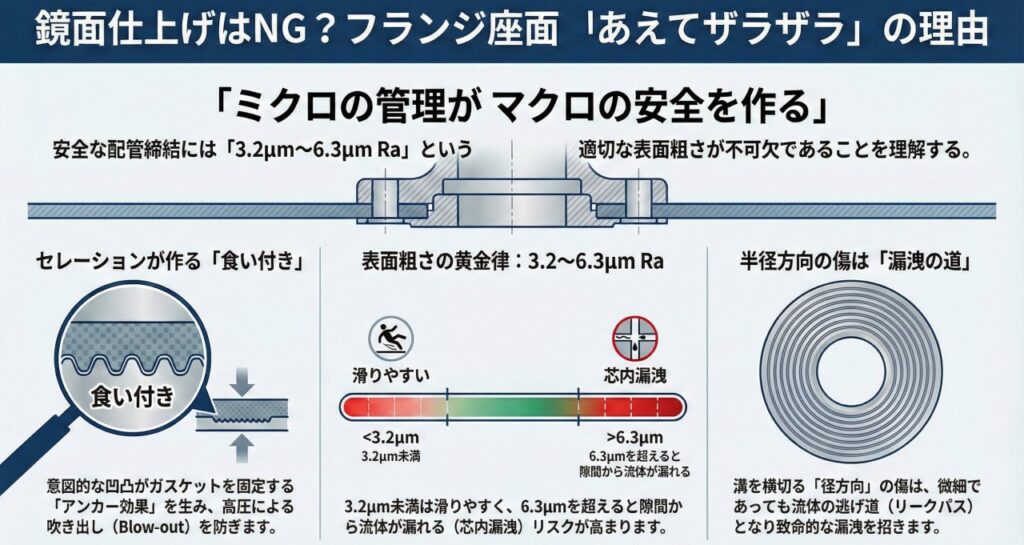

フランジの座面をよく見ると、レコード盤のように同心円状、あるいは螺旋状の細かい溝が刻まれています。これがセレーションです。これには大きく2つの目的があります。

ガスケットの「食い付き(Bite)」を作る

ボルトを締め込んだ際、柔らかいガスケット材がこの細かい溝の中にムニュッと流れ込みます。これが「アンカー効果」を生みます。

この食い付きがあるからこそ、配管の中を流れる高い圧力がガスケットを外へ押し出そうとしても、ガスケットはしっかりと座面に留まることができるのです。これを怠ると、最悪の場合「ガスケットの吹き出し(Blow-out)」という重大事故に繋がります。

表面粗さの黄金律:3.2μm ~ 6.3μmRa

私たちの標準では、この表面粗さを非常に厳格に管理しています。なぜ、この $3.2 \mu \text{m}$ から $6.3 \mu \text{m}$ $R_a$ という範囲を狙うのでしょうか。

平滑すぎる場合(3.2μmRa未満)

表面がツルツルすぎてガスケットが滑ってしまいます。摩擦力が足りず、保持力が低下します。

粗すぎる場合(6.3μmRa超)

溝が深すぎます。ガスケットが溝の底まで埋まりきらず、その隙間を伝って流体が漏れ出します。これを「芯内漏洩」と呼びます。

一般的に「ストックフィニッシュ」と呼ばれる仕上げでは、1インチあたり約45本から55本の溝を刻みます。この「適度なザラつき」こそが、数千、数万というフランジを抱える巨大プラントの安全を、ミクロの単位で支えているのです。

現場の実務:座面の傷と補修の限界

最後に、メンテナンスや検査の現場で必ず役立つ知識を伝授します。座面の傷についてです。

特に注意すべきは「径方向(半径方向)」に走る傷です。円周状のセレーションを横切るように付いた傷は、そのまま流体の「逃げ道(リークパス)」になります。たとえ小さな傷でも、高圧下ではそこからじわじわと漏洩が始まります。

現場で座面を再加工(フェースドレッシング)することもありますが、その際は必ず元の仕様書に記載されたRa値とピッチを守ってください。少しでも「これくらい大丈夫だろう」という妥協が、大きなトラブルを招くのがプラントの怖いところです。

まとめ:ミクロの管理がマクロの安全を作る

いかがでしたか。普段何気なく見ているフランジの座面には、先人たちが積み上げてきた経験と計算が詰まっています。

-

あえてザラザラにする。

-

ガスケットを食い付かせて、吹き出しを防ぐ。

-

3.2μm ~ 6.3μmRaという絶妙なバランスを守る。

仕様書に書かれた数字の裏にある「物理的な意味」を理解することで、皆さんの設計やメンテナンスの質は格段に向上します。

マクロなプラントの安全は、こうしたミクロな管理の積み重ねで成り立っていることを忘れないでください。